05305 Berechnung der relevanten Einflussfaktoren auf den Energieverbrauch

|

Die energetische Ausgangsbasis/die energetischen Ausgangsbasen ist/sind ein wesentlicher Teil eines Energiemanagementsystems. Hier soll die Grundlage für Vergleiche mit den aktuellen Verbrauchswerten gelegt werden, um Erfolge nachzuweisen. Dieses gelingt jedoch sehr selten, da die Kennzahlen oft nicht so angelegt sind, dass eine Vergleichbarkeit hergestellt werden kann. Die Nennung eines Werts für die Verbesserung der energiebezogenen Leistung ist nur selten möglich. Als Ergebnis seiner Tätigkeit als Berater und Auditor für Energiemanagementsysteme nach ISO 50001 hat der Autor daher eine anerkannte statistische Methode – die multivariate Regressionsanalyse – für den Einsatz im Energiemanagement alltagstauglich aufbereitet, in Seminaren vorgestellt und bei Unternehmen eingeführt. Damit kann jeder Energiemanager oder -beauftragte nachvollziehbare, vergleichbare und präzise Kennzahlen ermitteln und Erfolge nachweisen. Die Wirkung der Einflussfaktoren auf die wesentlichen Energieeinsatzbereiche bzw. auf den Energieverbrauch des Gesamtbetriebs wird ermittelt.

Damit ist der Einstieg in ein wirksames Energiecontrolling geschafft. Gleichzeitig sind die Anforderungen der ISO 50001 zur energetischen Bewertung so erfüllt, dass der Nachweis der Verbesserung der energiebezogenen Leistung gelingt. Diese Anforderung muss bei der Neu- und Rezertifizierung ab Oktober 2017 bewertet und bestätigt werden.

Die vorgestellte Methode ist konform zur ISO 50006 „Energiemanagementsysteme – Messung der energiebezogenen Leistung unter Nutzung von energetischen Ausgangsbasen (EnB) und Energieleistungskennzahlen (EnPI) – Allgemeine Grundsätze und Leitlinien”. Die Schnittstellen und Entsprechungen werden im Artikel genannt. Arbeitshilfen: von: |

1 Klassische Kennzahlenmethode

Im Rahmen des Energiemanagements werden meist Kennzahlen verwendet, die den betriebswirtschaftlichen Kennzahlen entsprechen oder angenähert sind. Diese sind gut geeignet, um der Unternehmensleitung einen Überblick über spezifische Energieverbräuche zu ermöglichen. Leider ist diese Methode nur in sehr wenigen Einzelfällen für das Energiemanagement geeignet, da viele Einflussfaktoren auf den Energieverbrauch wirken. Das führt regelmäßig zu Kennzahlen, die nicht aussagekräftig genug sind, um den Energieverbrauch zu beschreiben. Zwei Beispiele aus der Praxis verdeutlichen diesen Umstand.

Beispiel 1

Ein Unternehmen betreibt zwei Fleischfabriken, die sehr ähnlich aufgebaut sind und an zwei Standorten auch fast die gleichen Produkte herstellen. Die Energiekennzahl Verbrauch je Tonne Fleischware führt im Vergleich der Werke zu sonderbaren Ergebnissen. Je nachdem, wo kühleres Wetter herrschte, wird dieser Standort begünstigt und hat die besseren Kennzahlen. Hinzu kommt, dass bei einem Standort die Lage der Klimaanlage für die Kühlhalle so ungünstig ist, dass diese bei Nordwind sehr viel mehr Leistung verbraucht. Erst die Analyse der Einflussfaktoren von Wetter und Windrichtung ermöglicht einen Vergleich der reinen Produktion und die Beurteilung von Verbesserungsmaßnahmen.

Ein Unternehmen betreibt zwei Fleischfabriken, die sehr ähnlich aufgebaut sind und an zwei Standorten auch fast die gleichen Produkte herstellen. Die Energiekennzahl Verbrauch je Tonne Fleischware führt im Vergleich der Werke zu sonderbaren Ergebnissen. Je nachdem, wo kühleres Wetter herrschte, wird dieser Standort begünstigt und hat die besseren Kennzahlen. Hinzu kommt, dass bei einem Standort die Lage der Klimaanlage für die Kühlhalle so ungünstig ist, dass diese bei Nordwind sehr viel mehr Leistung verbraucht. Erst die Analyse der Einflussfaktoren von Wetter und Windrichtung ermöglicht einen Vergleich der reinen Produktion und die Beurteilung von Verbesserungsmaßnahmen.

Beispiel 2

Ähnliches kann in der Speiseeisherstellung beobachtet werden. Trotz intensiver Bemühungen, die Produktion energieeffizienter zu gestalten, konnten keine Verbesserungen bei den Kennzahlen beobachtet werden. Im Gegenteil, war die Saison vorbei, verschlechterten sich die Kennzahlen signifikant, da der Verbrauch des Kühlhauses nun auf eine geringe Produktionsmenge verteilt wird. Der Effekt ist in Abbildung 1 deutlich sichtbar. Die Energiekennzahl schwankt zwischen 57 kWh/t in der Saison und 105 kWh/t außerhalb der Saison. Es fehlt die Berücksichtigung verschiedener Einflussfaktoren auf den Verbrauch.

Abb. 1: Energiekennzahl Speiseeisproduktion

Ähnliches kann in der Speiseeisherstellung beobachtet werden. Trotz intensiver Bemühungen, die Produktion energieeffizienter zu gestalten, konnten keine Verbesserungen bei den Kennzahlen beobachtet werden. Im Gegenteil, war die Saison vorbei, verschlechterten sich die Kennzahlen signifikant, da der Verbrauch des Kühlhauses nun auf eine geringe Produktionsmenge verteilt wird. Der Effekt ist in Abbildung 1 deutlich sichtbar. Die Energiekennzahl schwankt zwischen 57 kWh/t in der Saison und 105 kWh/t außerhalb der Saison. Es fehlt die Berücksichtigung verschiedener Einflussfaktoren auf den Verbrauch.

2 Methode zur Berechnung der relevanten Einflussfaktoren

Mit der Analyse der Einflussfaktoren wird die Wirkung der Einflussfaktoren, wie Produktion, Wetter und Rohstoffqualität, auf den Energieverbrauch berechnet und dadurch ein wirksames Energiecontrolling und das Überprüfen der Wirkung von Einsparmaßnahmen ermöglicht. Ohne die Analyse werden die Ergebnisse nicht messbar oder verfälscht. Die Ergebnisse sind die Identifikation der relevanten Variablen, die Summe der statischen Faktoren sowie die Fehler der Berechnung inklusive der Messfehler. Diese Ergebnisse können sowohl für die wesentlichen Energieeinsatzbereiche ermittelt werden als auch für den Energieverbrauch des Gesamtbetriebs.

ISO 50006

Die energetische Ausgangsbasis der Ausgangsperiode (ISO 50006: Bezugszeitraum) und die Leistung des aktuellen Berichtszeitraums können verglichen und Verbesserungen (ISO 50006: Verbesserung der energiebezogenen Leistung) können nachgewiesen werden, dies auch bei Änderungen der Ablauforganisation oder Produktionsstruktur, sofern die Produkte vergleichbar sind.

Die energetische Ausgangsbasis der Ausgangsperiode (ISO 50006: Bezugszeitraum) und die Leistung des aktuellen Berichtszeitraums können verglichen und Verbesserungen (ISO 50006: Verbesserung der energiebezogenen Leistung) können nachgewiesen werden, dies auch bei Änderungen der Ablauforganisation oder Produktionsstruktur, sofern die Produkte vergleichbar sind.

2.1 Vorgehensweise

Das Unternehmen wird im Ganzen, in Anlagen oder Anlagenteilen (in der Regel den wesentlichen Energieeinsatzbereichen) betrachtet (ISO 50006: Grenzen) und vorläufige Kennzahlen werden festgelegt. Zusammen mit der energetischen Ausgangsbasis und den zukünftigen Berichtszeiträumen werden sinnvolle Messperioden oder -intervalle definiert, die die energiebezogene Leistung des Unternehmens geeignet beschreiben. Für diese Zeiträume werden jeweils die Verbräuche, getrennt nach Energieart, aufgezeichnet. Die dazugehörigen Einflussfaktoren werden bestimmt und zeitgleich zu den Intervallen gemessen sowie aufgezeichnet. Aus der dann folgenden Auswertung ergibt sich eine Bestätigung oder Ablehnung der Einflussfaktoren und Kennzahlen sowie deren Werte und Fehler.

2.2 Einflussfaktoren auf den Energieverbrauch

Die Einflussfaktoren auf den Energieverbrauch können grob in Kategorien eingeteilt und verfeinert werden:

| 1. | Produktions- und Nutzungsdaten:

| ||||||||||||||||

| 2. | Umwelt und Produktionseinflüsse:

| ||||||||||||||||

| 3. | Rohstoffmerkmale:

| ||||||||||||||||

| 4. | Wartungsintervalle und Reparaturen:

| ||||||||||||||||

| 5. | Nutzer oder Bedienerverhalten:

|

Messkonzept überprüfen

Diese Aufstellung erhebt keinen Anspruch auf Vollständigkeit. Sie soll dem Leser zeigen, in welche Richtungen überlegt werden muss. An dieser Stelle wird auch das Messkonzept zu überprüfen sein: Sind alle notwendigen Daten zeitrichtig und im passenden Intervall aufgezeichnet oder sind Ergänzungen erforderlich?

Diese Aufstellung erhebt keinen Anspruch auf Vollständigkeit. Sie soll dem Leser zeigen, in welche Richtungen überlegt werden muss. An dieser Stelle wird auch das Messkonzept zu überprüfen sein: Sind alle notwendigen Daten zeitrichtig und im passenden Intervall aufgezeichnet oder sind Ergänzungen erforderlich?

2.3 Relevante Einflussfaktoren und Verbrauch

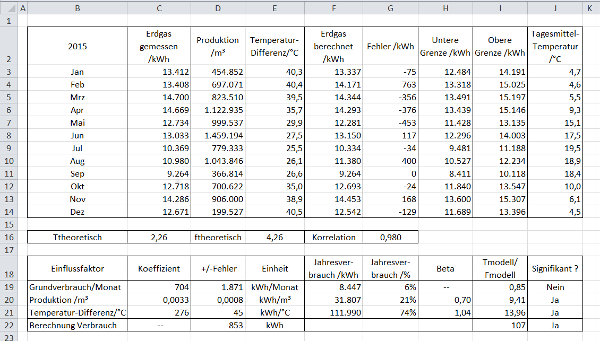

Mit den Messwerten für Einflussfaktoren und Verbräuche werden die Koeffizienten berechnet und daraus Kennzahlen gebildet.

Multivariate Regressionsanalyse

Als Methode hat sich die multivariate Regressionsanalyse (ISO 50006: lineares Regressionsmodell) bewährt, die der Autor seit mehr als 20 Jahren in vielen Anwendungsbereichen einsetzt. Bei der Benennung der Methode wird auch von multivariabler Regression gesprochen. Diese Benennung wird regelmäßig genutzt, wenn Einflussfaktoren keine Wechselwirkung haben. Diesem Sprachgebrauch schließt sich der Autor an. Daher wird im Folgenden von multivariater Regression gesprochen, da hier die Einflussfaktoren eine Wechselwirkung haben können.

Als Methode hat sich die multivariate Regressionsanalyse (ISO 50006: lineares Regressionsmodell) bewährt, die der Autor seit mehr als 20 Jahren in vielen Anwendungsbereichen einsetzt. Bei der Benennung der Methode wird auch von multivariabler Regression gesprochen. Diese Benennung wird regelmäßig genutzt, wenn Einflussfaktoren keine Wechselwirkung haben. Diesem Sprachgebrauch schließt sich der Autor an. Daher wird im Folgenden von multivariater Regression gesprochen, da hier die Einflussfaktoren eine Wechselwirkung haben können.

Die verwendeten Namen sind dem Einsatz im Energiemanagement angepasst. Die aus der Mathematik stammenden Namen werden bei der ersten Nennung in Klammern angegeben.

2.3.1 Berechnung der Einflussfaktoren

Ausgangspunkt ist die Idee, den Verbrauch durch eine Formel zu beschreiben:

Die Einflussfaktoren werden mit den Koeffizienten multipliziert und ergeben aufsummiert den gemessenen Verbrauch im Rahmen der Anzahl und Genauigkeit der Messwerte und Vollständigkeit der Einflussfaktoren.

Abb. 2: Zusammenhang Einflussfaktor, Koeffizienten und Verbrauch

Berechnung der Koeffizienten

Verbleibt noch die Berechnung der Koeffizienten der Einflussfaktoren. Dies wird beispielhaft für den einfachen linearen Fall – ein Einflussfaktor – beschrieben. Dazu wird je Messwert die Differenz Δy zwischen dem berechneten Wert yist und dem gemessenen Wert ysoll gebildet und quadriert (s. Abb. 3). Die quadrierten Werte werden aufsummiert. Dann werden die Werte von b0 bis bn so lange variiert, bis die Summe der Fehlerquadrate ein Minimum ist. Sind mehrere Einflussfaktoren vorhanden, muss die Berechnung für alle Faktoren gleichzeitig durchgeführt werden. Das Verfahren geht auf Carl Friedrich Gauß zurück, der es um 1810 entwickelt hat. Die genaue Beschreibung würde den Rahmen dieses Artikels sprengen.

Verbleibt noch die Berechnung der Koeffizienten der Einflussfaktoren. Dies wird beispielhaft für den einfachen linearen Fall – ein Einflussfaktor – beschrieben. Dazu wird je Messwert die Differenz Δy zwischen dem berechneten Wert yist und dem gemessenen Wert ysoll gebildet und quadriert (s. Abb. 3). Die quadrierten Werte werden aufsummiert. Dann werden die Werte von b0 bis bn so lange variiert, bis die Summe der Fehlerquadrate ein Minimum ist. Sind mehrere Einflussfaktoren vorhanden, muss die Berechnung für alle Faktoren gleichzeitig durchgeführt werden. Das Verfahren geht auf Carl Friedrich Gauß zurück, der es um 1810 entwickelt hat. Die genaue Beschreibung würde den Rahmen dieses Artikels sprengen.