08105 Einsatz energieeffizienter Membrandestillationsverfahren in der Lebensmittel- und Getränkeindustrie

|

Membrandestillation (MD) ist eine Trenntechnik, die seit mehr als 40 Jahren bekannt ist, aber immer noch keine adäquate industrielle Entwicklung aufweist. Obwohl in den letzten Jahrzehnten umfangreiche Forschung zu MD betrieben wurde, konnte noch keine weitgehende Kommerzialisierung realisiert werden. [1] Dennoch wurden Pilotstudien und kleine bis mittelgroße kommerzielle Anwendungen von MD umgesetzt. Dabei konnten vielversprechende Fortschritte erzielt werden, was dazu geführt hat, dass das Potenzial der MD-Technologie in den letzten Jahrzehnten durchaus wahrgenommen wurde. [2] Die in diesem Beitrag beschriebenen Untersuchungen sollen dazu beitragen, die Membrandestillation als energieeffizientes und inhaltsstoffschonendes Trennverfahren für Anwendungen insbesondere in der Lebensmittelindustrie näher vorzustellen. von: |

1 Einleitung

Was ist Membrandestillation?

Membrandestillation (MD) ist ein thermisch gesteuertes Trennverfahren, in dem nur Dampfmoleküle die mikroporöse hydrophobe Membran passieren können. Die Triebkraft dieses Trennverfahrens ist ein Temperaturunterschied zwischen der Feedseite und der Permeat- oder Destillatseite, was zu einer Partialdruckdifferenz von Wasserdampf entlang der Membranporen führt. [3] Wie der Name vermuten lässt, integriert die MD die Eigenschaften sowohl der Membrantrennung als auch der traditionellen Destillation. Ähnlich wie andere membranbasierte Verfahren können MD-Module kompakt gebaut werden, durch große Oberflächen-Volumen-Verhältnisse. [4] Membrandestillation hat die vier Hauptvarianten Direct Contact Membrandestillation (DCMD), Air Gap Membrandestillation (AGMD), Vakuum Membrandestillation (VMD) und Sweeping Gas Membrandestillation (SGMD). [5]

Membrandestillation (MD) ist ein thermisch gesteuertes Trennverfahren, in dem nur Dampfmoleküle die mikroporöse hydrophobe Membran passieren können. Die Triebkraft dieses Trennverfahrens ist ein Temperaturunterschied zwischen der Feedseite und der Permeat- oder Destillatseite, was zu einer Partialdruckdifferenz von Wasserdampf entlang der Membranporen führt. [3] Wie der Name vermuten lässt, integriert die MD die Eigenschaften sowohl der Membrantrennung als auch der traditionellen Destillation. Ähnlich wie andere membranbasierte Verfahren können MD-Module kompakt gebaut werden, durch große Oberflächen-Volumen-Verhältnisse. [4] Membrandestillation hat die vier Hauptvarianten Direct Contact Membrandestillation (DCMD), Air Gap Membrandestillation (AGMD), Vakuum Membrandestillation (VMD) und Sweeping Gas Membrandestillation (SGMD). [5]

In der Lebensmittelindustrie werden aktuell verschiedene Trennverfahren in unterschiedlichen Produktionsverfahren für Saft, Bier und Milch verwendet. In den meisten Fällen werden thermische oder mechanische Verfahren, wie zum Beispiel konventionelle druckgetriebene Membranverfahren wie Pervaporation, Ultrafiltration oder Umkehrosmose verwendet. [6]

Energieintensive Verfahren ersetzen

Das Hauptziel der aktuellen Studie ist die Entwicklung neuer Anwendungen der Membrandestillation für sensible Trennaufgaben in der Lebensmittelindustrie, um energie- und wasserintensive Verfahren zu ersetzen. Die besondere Eigenschaft der Membrandestillation ist die Triebkraft dieses Trennverfahrens, eine mäßige Temperaturdifferenz zwischen der Feed- und der Permeatseite. Primäres Ziel der aktuellen Versuche ist es, das Verhalten wesentlicher Verfahrensparameter zu ermitteln, die die Leistung des Verfahrens beeinflussen und für das vollständige Verstehen der Stofftransportprozesse durch die Membran erforderlich sind. Dabei werden Parameter wie Membranwerkstoffe, Porengrößen, Anzahl der Poren, Temperaturniveau, Strömungsbedingungen, Fouling, Partialdruck einzelner Komponenten in Stoffgemischen etc. berücksichtigt.

Das Hauptziel der aktuellen Studie ist die Entwicklung neuer Anwendungen der Membrandestillation für sensible Trennaufgaben in der Lebensmittelindustrie, um energie- und wasserintensive Verfahren zu ersetzen. Die besondere Eigenschaft der Membrandestillation ist die Triebkraft dieses Trennverfahrens, eine mäßige Temperaturdifferenz zwischen der Feed- und der Permeatseite. Primäres Ziel der aktuellen Versuche ist es, das Verhalten wesentlicher Verfahrensparameter zu ermitteln, die die Leistung des Verfahrens beeinflussen und für das vollständige Verstehen der Stofftransportprozesse durch die Membran erforderlich sind. Dabei werden Parameter wie Membranwerkstoffe, Porengrößen, Anzahl der Poren, Temperaturniveau, Strömungsbedingungen, Fouling, Partialdruck einzelner Komponenten in Stoffgemischen etc. berücksichtigt.

Abwärme als Triebkraft

Ein Prüfstand für verschiedene Membrandestillationstechniken im Technikumsmaßstab wurde errichtet und experimentelle Untersuchungen mit Prozess- und Produktströmen der Lebensmittelindustrie wurden durchgeführt. Basierend auf der Konstruktion, der Betriebsweise und den Ergebnissen ist die Verwendung der Membrandestillation für verschiedene Trenn- und Konzentrationsverfahren in der Lebensmittelindustrie möglich. Das Verfahren soll mit Abwärme (< 100 °C) als Triebkraft betrieben werden, Abwärme, die ansonsten bei industriellen Prozessen meist ungenutzt an die Umwelt abgegeben wird.

Ein Prüfstand für verschiedene Membrandestillationstechniken im Technikumsmaßstab wurde errichtet und experimentelle Untersuchungen mit Prozess- und Produktströmen der Lebensmittelindustrie wurden durchgeführt. Basierend auf der Konstruktion, der Betriebsweise und den Ergebnissen ist die Verwendung der Membrandestillation für verschiedene Trenn- und Konzentrationsverfahren in der Lebensmittelindustrie möglich. Das Verfahren soll mit Abwärme (< 100 °C) als Triebkraft betrieben werden, Abwärme, die ansonsten bei industriellen Prozessen meist ungenutzt an die Umwelt abgegeben wird.

Die Membrandestillation hat großes Potenzial, in vielen Fällen die üblichen druckgetriebenen Membranverfahren (Mikro-, Ultra-, Nanofiltration, Umkehrosmose, Pervaporation und Dampfpermeation) zu ersetzen, die aufgrund des höheren Betriebsdrucks oder der höheren Betriebstemperatur einen hohen Energieverbrauch haben. [7]

2.1 Funktionsprinzip und Antriebskräfte

MD ist ein verhältnismäßig einfacher Hybridprozess aus einer Kombination der thermischen Destillation und der Membrantechnologie. Es handelt sich um ein thermisches Membrantrennverfahren, bei dem Wasserdampfmoleküle und/oder flüchtige Verbindungen aufgrund der Partialdruckdifferenz, die durch die Temperaturdifferenz auf beiden Seiten der Membran entsteht, von einer heißen wässrigen Lösung durch eine mikroporöse hydrophobe Membran transportiert werden, (s. Abb. 1). [8]

Abb. 1: Grundprinzip der Membrandestillation

Die Funktionsweise des MD-Verfahrens basiert auf dem Prinzip des Flüssigkeit-Dampf-Gleichgewichts. Die heiße wässrige Lösung strömt parallel zur heißen Membranoberfläche, mit der sie in direktem Kontakt steht, und setzt dabei Dampf frei. Die hydrophoben Eigenschaften der Membran verhindern das Eindringen der flüssigen Phase in die Membranporen, ermöglichen aber den Durchgang der Dampfmoleküle durch die Poren hindurch. Dadurch wird eine Flüssigkeit-Dampf-Grenzfläche im Eingang der Membranporen gebildet, wodurch die Flüssigphase von der Gasphase getrennt wird.

Prozess der Kondensation

Da der Prozess nicht isotherm ist, bewirkt die Temperaturdifferenz entlang der Membran ein Partialdruckgefälle. Das führt dazu, dass erstens die Wasserdampfmoleküle und flüchtigen Verbindungen am Eingang der Membranporen an der Flüssigkeit-Dampf-Grenzfläche verdampfen und zweitens der gebildete Dampf durch die Membranporen hindurch diffundieren kann. Da die Dampfdruckdifferenz zwischen den Membranseiten aufrechterhalten bleibt, transferieren die Dampfmoleküle durch die Membranporen von dem hohen Partialdruckbereich (heiße Membranoberfläche) zu dem niedrigen Partialdruckbereich (kalte Membranoberfläche) und werden endgültig kondensiert. [9] [10]

Da der Prozess nicht isotherm ist, bewirkt die Temperaturdifferenz entlang der Membran ein Partialdruckgefälle. Das führt dazu, dass erstens die Wasserdampfmoleküle und flüchtigen Verbindungen am Eingang der Membranporen an der Flüssigkeit-Dampf-Grenzfläche verdampfen und zweitens der gebildete Dampf durch die Membranporen hindurch diffundieren kann. Da die Dampfdruckdifferenz zwischen den Membranseiten aufrechterhalten bleibt, transferieren die Dampfmoleküle durch die Membranporen von dem hohen Partialdruckbereich (heiße Membranoberfläche) zu dem niedrigen Partialdruckbereich (kalte Membranoberfläche) und werden endgültig kondensiert. [9] [10]

2.2.1 Potenziale für die Nutzung von Abwärme aus Produktionsprozessen

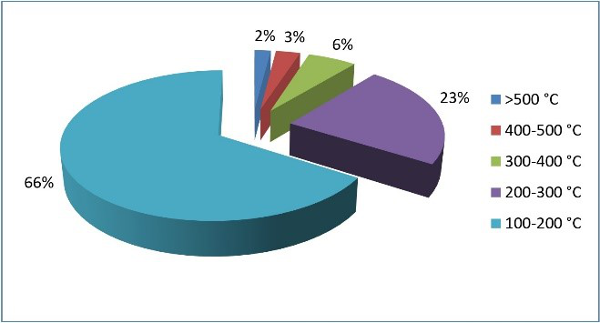

Der größte Teil der abgeführten Abwärme (ungenutzte thermische Energie) bei industriellen Prozessen ist als geringwertige Abwärme zu qualifizieren, die eine Temperatur von <200 °C aufweist. Die Qualität der Ressource wird anhand der Temperatur festgelegt. Zum Beispiel wird eine Wärmequelle mit einer Temperatur über 650 °C als hochwertige Wärme betrachtet und Temperaturen im Bereich zwischen 200 °C und 650 °C als mittelmäßige Wärme. Diese lassen sich möglicherweise wirtschaftlich wiederverwenden [11]. Mehr als 50 % der geringwertigen Abwärme, die in der Industrie produziert wird, bleibt jedoch ungenutzt [12]. Gemäß einer aktuellen Studie ist die meiste Abwärme (66 %) geringwertig. Abbildung 2 zeigt den Beitrag der einzelnen Abwärme-Kategorien zur gesamten Abwärmemenge in der Industrie der EU-Länder.

Abb. 2: Abwärmetemperaturverteilung in der Industrie der EU-Länder [12]

Abwärmepotenzial

In [] wird die Summe des Abwärmepotenzials in EU-Ländern aller industriellen Sektoren über alle Temperaturbereiche betrachtet; Deutschland hat hier die größten Potenziale.

In [] wird die Summe des Abwärmepotenzials in EU-Ländern aller industriellen Sektoren über alle Temperaturbereiche betrachtet; Deutschland hat hier die größten Potenziale.