08007 Steigerung der Energieeffizienz bei der Wärmeversorgung mit Dampf

|

In der Industrie wird Dampf oft als Wärmeträger zur (in-)direkten Beheizung von Prozessen eingesetzt. Dabei wird häufig nicht auf den optimalen Zustand der Dampfversorgung geachtet, sodass ein erhöhter energetischer und finanzieller Aufwand betrieben wird, um Wärme bereitzustellen. Die Analyse der Erzeugung sowie des Bedarfs und die darauf abgestimmte Betriebsweise der Wärmeerzeugung führen zu einem energie- und kosteneffizienten Betrieb. Zudem lassen sich so Störungen beispielsweise aufgrund von Kondensat reduzieren.

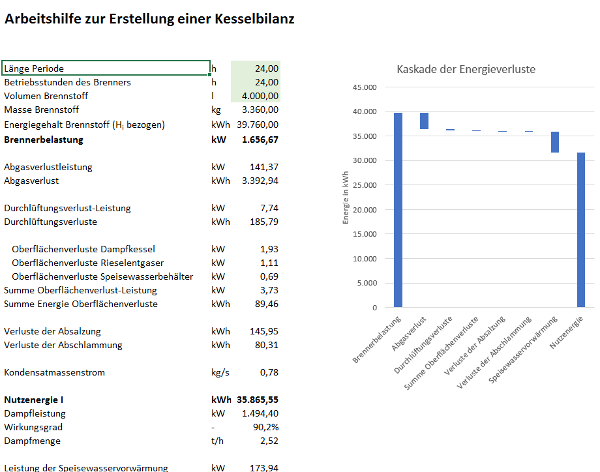

In diesem Artikel wird eine Vorgehensweise zur Bewertung der Dampferzeugung ohne Dampfmengenzähler vorgestellt. Dies hat den Vorteil, dass nicht für einen höheren vierstelligen Betrag eine oder mehrere Messstellen geschaffen werden müssen, um einen Überblick über die Energieflüsse zu erhalten. Arbeitshilfen: von: |

1 Einleitung

Dampf ist ein wichtiger Energieträger zur Bereitstellung von Wärme in der industriellen Anwendung. Die Erzeugung von Dampf ist jedoch mit einem Energieverbrauch verbunden, den es zu bewerten und potenziell zu reduzieren gilt. Dies führt zu verminderten Kosten der Wärmebereitstellung.

Dieser Artikel liefert eine Anleitung zur bilanziellen Bewertung der Dampfkesselanlage und einen Überblick über die typischerweise zur Anwendung kommenden Apparate. Anschließend werden Möglichkeiten zur Optimierung einer bestehenden Anlage sowie des Verteilnetzes und Alternativen dazu aufgezeigt. Anhand eines Fallbeispiels wird das Potenzial der Optimierung demonstriert.

2.1 Typische Werte für Betriebsparameter

Als Grundlage für die Bewertung und zur Einordnung der erhobenen Daten werden in Tabelle 1 Referenzwerte für typische Betriebsbedingungen angegeben.

Zustandsgröße

Die Zustandsgröße „spezifische Enthalpie” beschreibt den Energiegehalt, der je Masseneinheit bei einer bestimmten Temperatur und einem bestimmten Druck nutzbar ist.

Die Zustandsgröße „spezifische Enthalpie” beschreibt den Energiegehalt, der je Masseneinheit bei einer bestimmten Temperatur und einem bestimmten Druck nutzbar ist.

Bei der Dampferzeugung ist zwischen Nieder-, Mittel- und Hochdruck zu unterscheiden. In Abhängigkeit des Drucks ergeben sich Siedetemperaturen und spezifische Enthalpien. In Tabelle 1 werden Anhaltswerte für spezifische Enthalpien und Siedetemperaturen je Druckstufe genannt.

Tabelle 1: Fluideigenschaften je Druckstufe [1]

Überdruck | bar | 4 | 6 | 8 | 10 | 12 | 16 |

Siedetemperatur | °C | 151,84 | 164,95 | 175,36 | 184,07 | 191,61 | 204,31 |

Spezifische Enthalpie Sattdampf | kJ/kg | 2.748,11 | 2.762,75 | 2.773,04 | 2.780,67 | 2.786,49 | 2.794,53 |

Spezifische Enthalpie Kondensat (Siedetemperatur) | kJ/kg | 640,19 | 697,14 | 742,72 | 781,20 | 814,76 | 871,89 |

Spezifische Enthalpie Rohwasser (15 °C) | kJ/kg | 63,46 | 63,65 | 63,84 | 64,03 | 64,23 | 64,61 |

Wirkungs- und Nutzungsgrad

Wie im Folgenden weiter beschrieben, bestimmt sich der Wirkungsgrad beziehungsweise der Nutzungsgrad der Dampferzeugung entweder aus der eingesetzten Energie minus der Summe der Verluste oder durch den Quotienten aus resultierender und eingesetzter Wärmemenge beziehungsweise -leistung (Details s. Abschn. 3.8). Bei der Berechnung der Werte ist auf die Bezugsgröße des Brennstoffs (Heiz- bzw. Brennwert) zu achten, da dies direkten Einfluss auf den Nutzungsgrad hat. Je höher der Wirkungs- oder Nutzungsgrad, desto geringer die Verluste. Als Orientierung kann ein Nutzungs-/Wirkungsgrad von 80 % (heizwertbezogen) genannt werden. Das heißt, 20 % der eingesetzten Energie werden bei der Erzeugung nicht genutzt. Diese „Verluste” können minimiert werden. Hierzu siehe Abschnitt 4.

Wie im Folgenden weiter beschrieben, bestimmt sich der Wirkungsgrad beziehungsweise der Nutzungsgrad der Dampferzeugung entweder aus der eingesetzten Energie minus der Summe der Verluste oder durch den Quotienten aus resultierender und eingesetzter Wärmemenge beziehungsweise -leistung (Details s. Abschn. 3.8). Bei der Berechnung der Werte ist auf die Bezugsgröße des Brennstoffs (Heiz- bzw. Brennwert) zu achten, da dies direkten Einfluss auf den Nutzungsgrad hat. Je höher der Wirkungs- oder Nutzungsgrad, desto geringer die Verluste. Als Orientierung kann ein Nutzungs-/Wirkungsgrad von 80 % (heizwertbezogen) genannt werden. Das heißt, 20 % der eingesetzten Energie werden bei der Erzeugung nicht genutzt. Diese „Verluste” können minimiert werden. Hierzu siehe Abschnitt 4.

2.2 Erzeugung

Die Erzeugung von industriell genutztem Dampf basiert auf der Verdampfung von Wasser, das in der Regel vorbehandelt, d. h. in den meisten Fällen enthärtet und entsalzt, wird. Die Vorbehandlung dient der Entfernung von Inhaltsstoffen des Wassers wie zum Beispiel Calcium oder Magnesium, die nach einer gewissen Zeit Ablagerungen im Kessel entstehen lassen und so den Wärmeübergang behindern können.

Bestandteile der Anlage

Der Dampfkessel, in dem der Dampf erzeugt wird, nimmt dabei die zentrale Rolle in dem System ein. Dazu kommen je nach Anwendungsfall weitere Anlagenteile wie zum Beispiel die bereits genannte Wasseraufbereitung, ein Speisewasserbehälter mit vorgeschalteter oder integrierter Vorerwärmung des Speisewassers, die Feuerungsanlage, die mit flüssigem oder gasförmigem Brennstoff betrieben werden kann, die Speisewasserpumpen sowie die zur Versorgung der Dampfkessel benötigten Rohrleitungen und Armaturen. Weitere Komponenten wie ein Economiser, ein Dampfüberhitzer oder eine Kondensatrückgewinnung/-behandlung sind aus energetischer Sicht sehr empfehlenswert oder für spätere Verfahrensprozesse unerlässlich. Abbildung 1 zeigt den typischen Aufbau einer Dampfkesselanlage.

Abb. 1: Schematische Darstellung der Dampfkesselanlage

Der Dampfkessel, in dem der Dampf erzeugt wird, nimmt dabei die zentrale Rolle in dem System ein. Dazu kommen je nach Anwendungsfall weitere Anlagenteile wie zum Beispiel die bereits genannte Wasseraufbereitung, ein Speisewasserbehälter mit vorgeschalteter oder integrierter Vorerwärmung des Speisewassers, die Feuerungsanlage, die mit flüssigem oder gasförmigem Brennstoff betrieben werden kann, die Speisewasserpumpen sowie die zur Versorgung der Dampfkessel benötigten Rohrleitungen und Armaturen. Weitere Komponenten wie ein Economiser, ein Dampfüberhitzer oder eine Kondensatrückgewinnung/-behandlung sind aus energetischer Sicht sehr empfehlenswert oder für spätere Verfahrensprozesse unerlässlich. Abbildung 1 zeigt den typischen Aufbau einer Dampfkesselanlage.

Die Wasseraufbereitung

In der Wasseraufbereitung (s. Abb. 1, 1) wird mithilfe einer Enthärtungsanlage (1a) die Menge der im Wasser enthaltenen Bestandteile wie Calcium und Magnesium gesenkt. Dazu wird in der Regel mittels eines Ionenaustauschers der Gehalt an Calcium- und Magnesium-Ionen reduziert, sodass diese später keine Ablagerungen in Dampfkessel oder Rohrleitungen bilden können. Die weitere Reduktion der Wasserhärte wird mittels Umkehrosmose (1b) vorgenommen.

In der Wasseraufbereitung (s. Abb. 1, 1) wird mithilfe einer Enthärtungsanlage (1a) die Menge der im Wasser enthaltenen Bestandteile wie Calcium und Magnesium gesenkt. Dazu wird in der Regel mittels eines Ionenaustauschers der Gehalt an Calcium- und Magnesium-Ionen reduziert, sodass diese später keine Ablagerungen in Dampfkessel oder Rohrleitungen bilden können. Die weitere Reduktion der Wasserhärte wird mittels Umkehrosmose (1b) vorgenommen.

Das in der Enthärtungsanlage vorbehandelte Wasser wird dabei mit erhöhtem Druck von 3–30 bar über eine semipermeable Membran mit Porengrößen d < 1 nm geführt. Während die Wassermoleküle die Membran passieren und als Permeat anfallen, werden die genannten Salze und weitere Verunreinigungen im Molekülbereich zurückgehalten. Dadurch erhöht sich auf der Eingangsseite der Membran die Konzentration der Verunreinigungen. Dieses Konzentrat wird später verworfen.

Die zur Wasseraufbereitung gehörende Entgasungsanlage (1c) wird oft als Einlaufsäule auf den Speisewasserbehälter (2) montiert. Sie dient der Reduktion des Gehalts von Sauerstoff und Kohlenstoffdioxid aus dem Speisewasser. Beide Gase führen zur Korrosion der Rohrleitungen und inneren Oberflächen der Dampfkesselanlage. Bei der thermischen Entgasung wird häufig über eine feine Verrieselung in der Einlaufsäule die spezifische Oberfläche des Wassers vergrößert, sodass die Effizienz der Entgasung gesteigert wird.

Der Speisewasserbehälter

Der Speisewasserbehälter dient der Bevorratung des Speisewassers bei einer Temperatur von meist über 100 °C und einem entsprechenden Betriebsdruck. Durch den aufgesetzten Rieselentgaser (s. o. zur „Wasseraufbereitung”) findet hier die finale Entgasung des Wassers statt, bevor es über die Speisewasserpumpen dem Dampfkessel zugeführt wird.

Der Speisewasserbehälter dient der Bevorratung des Speisewassers bei einer Temperatur von meist über 100 °C und einem entsprechenden Betriebsdruck. Durch den aufgesetzten Rieselentgaser (s. o. zur „Wasseraufbereitung”) findet hier die finale Entgasung des Wassers statt, bevor es über die Speisewasserpumpen dem Dampfkessel zugeführt wird.

Der Dampfkessel

Die Brennkammer des Dampfkessels (4) wird mithilfe eines flüssigen oder gasförmigen Brennstoffs erhitzt. Das zu verdampfende Wasser wird nach der Vorbehandlung aus dem Speisewasserbehälter zugeführt und über Rohrschlangen- oder -bündel, die durch die Brennkammer verlaufen, erwärmt.

Die Brennkammer des Dampfkessels (4) wird mithilfe eines flüssigen oder gasförmigen Brennstoffs erhitzt. Das zu verdampfende Wasser wird nach der Vorbehandlung aus dem Speisewasserbehälter zugeführt und über Rohrschlangen- oder -bündel, die durch die Brennkammer verlaufen, erwärmt.

Abbildung 2 zeigt das Phasendiagramm für Wasser, aus dem ersichtlich wird, dass durch diese Erhitzung Sattdampf mit einem definierten Druck- und Temperaturbereich entsteht. Bei Umgebungsdruck entsteht Sattdampf mit einer Temperatur von 100 °C. Steigt der Druck, steigt entsprechend auch die Sattdampftemperatur analog zur Dampfdruckkurve.

Abb. 2: Dampfdruckkurve von Wasser [2]

Soll Heißdampf erzeugt werden, wird ein in den Dampfkessel integrierter Dampfüberhitzer genutzt. Er wird gebraucht, wenn Dampf mit höheren Temperaturen benötigt wird, als er bei Sättigungsdampfdruck zur Verfügung steht. In einem Phasendiagramm können die verschiedenen Aggregatszustände bei den jeweiligen Druck- und Temperaturniveaus abgelesen werden.